Pomiary szczelności i wydatków w instalacjach wentylacji.

- Data: 14 październik 2024

- Czas czytania: ok. 10 min.

Pomiary szczelności i wydatków w instalacjach wentylacji – zasady, sposoby, normy z tym związane

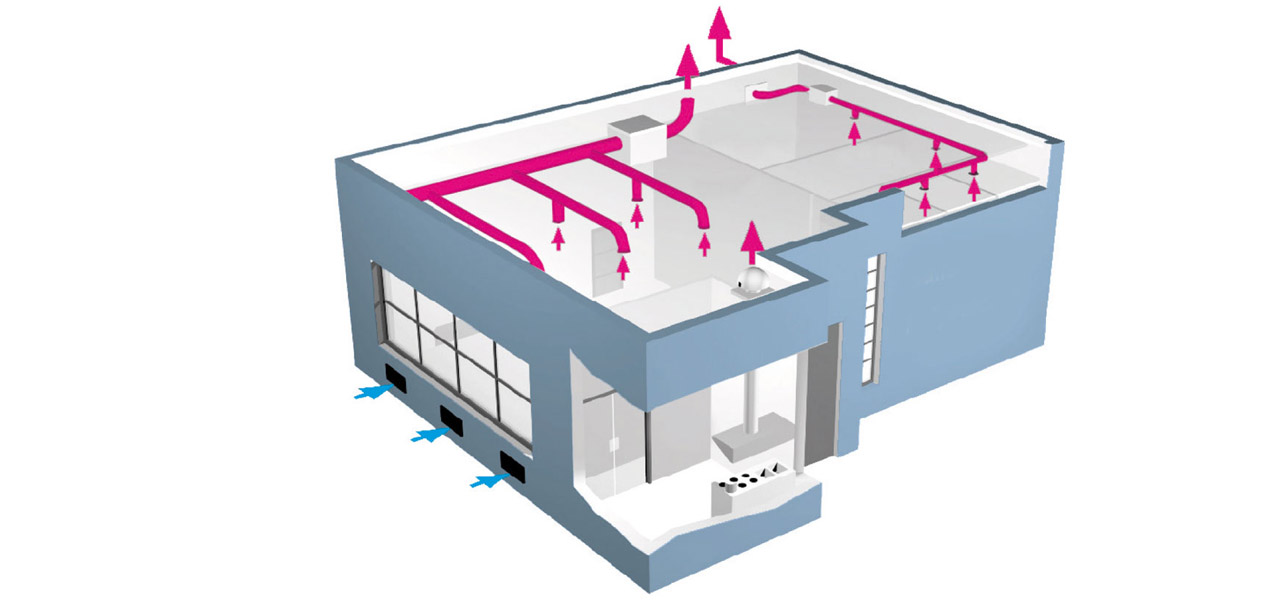

Instalacje wentylacyjne odgrywają kluczową rolę w zapewnieniu odpowiedniej jakości powietrza w budynkach, wpływając tym samym na komfort, zdrowie oraz ogólne samopoczucie użytkowników. Odpowiednia wentylacja pozwala na usuwanie zanieczyszczeń powietrza, takich jak dwutlenek węgla, wilgoć, kurz czy szkodliwe substancje chemiczne, jednocześnie dostarczając świeże powietrze z zewnątrz. Bez skutecznego systemu wentylacyjnego, wewnętrzna jakość powietrza może ulec pogorszeniu, co prowadzi do problemów zdrowotnych, takich jak choroby układu oddechowego, alergie czy zmniejszenie koncentracji. Dlatego też, skuteczne zaprojektowanie, wykonanie oraz konserwacja systemów wentylacyjnych ma kluczowe znaczenie dla zapewnienia optymalnych warunków w pomieszczeniach użytkowych, biurowych czy mieszkalnych.

Aby systemy wentylacyjne działały efektywnie i energooszczędnie, konieczne jest zapewnienie ich szczelności oraz utrzymania odpowiednich parametrów wydajnościowych, takich jak wydatki powietrza. Wydajność wentylacji ma bezpośredni wpływ na jakość powietrza w pomieszczeniach oraz na koszty eksploatacji instalacji. Nieszczelności w systemie mogą prowadzić do niekontrolowanego przepływu powietrza, co skutkuje zmniejszeniem efektywności wentylacji oraz zwiększeniem kosztów energii, ponieważ system będzie musiał pracować intensywniej, aby utrzymać pożądane parametry. Z kolei niewłaściwe wydatki powietrza mogą prowadzić do zbyt słabej cyrkulacji powietrza, co w efekcie pogarsza komfort użytkowników oraz skuteczność eliminacji zanieczyszczeń. Ponadto, zarówno szczelność systemu, jak i wydatki powietrza, powinny być zgodne z obowiązującymi normami oraz wymaganiami technicznymi, które zapewniają bezpieczeństwo użytkowania oraz optymalną wydajność.

Aby zagwarantować prawidłowe funkcjonowanie instalacji, niezwykle istotne jest regularne wykonywanie pomiarów szczelności i wydatków powietrza, które pozwalają na wczesne wykrycie ewentualnych problemów. Pomiar szczelności pozwala na wykrycie nieszczelności, które mogą pojawić się w wyniku błędów montażowych, zużycia materiałów czy niewłaściwego użytkowania systemu. Tego rodzaju pomiary wykonuje się przy użyciu specjalistycznych urządzeń, które umożliwiają ocenę szczelności kanałów wentylacyjnych oraz wykrycie miejsc, w których może dochodzić do niekontrolowanego wypływu powietrza. Pomiar wydatków powietrza natomiast pozwala na dokładne określenie ilości powietrza przepływającego przez poszczególne elementy instalacji wentylacyjnej. Pomiar ten jest szczególnie ważny w przypadku wentylacji mechanicznej, gdzie precyzyjne dostosowanie wydatków powietrza jest kluczowe dla utrzymania odpowiednich warunków w pomieszczeniach.

Znaczenie szczelności instalacji wentylacyjnych

Szczelność instalacji wentylacyjnych jest kluczowym elementem zapewniającym nie tylko efektywność energetyczną, ale także jakość powietrza w budynkach oraz bezpieczeństwo użytkowników. Nieszczelne instalacje wentylacyjne mogą prowadzić do wielu problemów, które mają wpływ na codzienne funkcjonowanie systemów wentylacji oraz na komfort i zdrowie osób przebywających w pomieszczeniach. Poniżej omówiono trzy główne aspekty, w których szczelność odgrywa znaczącą rolę.

Efektywność energetyczna

Efektywność energetyczna to jeden z głównych powodów, dla których szczelność instalacji wentylacyjnych jest tak ważna. Wentylacja, jako system wymiany powietrza w budynkach, wymaga dostosowania ilości powietrza nawiewanego i wywiewanego w sposób kontrolowany. Nieszczelności w instalacjach prowadzą do niekontrolowanego przepływu powietrza, co w konsekwencji powoduje utratę energii. W instalacjach z odzyskiem ciepła (np. rekuperacją), nieszczelności mogą prowadzić do utraty ciepła, gdy powietrze wywiewane łączy się z nawiewanym, co skutkuje obniżeniem efektywności wymiany ciepła. W takich przypadkach urządzenia nie są w stanie odzyskać takiej ilości ciepła, jak w instalacji szczelnej, co przekłada się na wyższe koszty energii do ogrzewania lub chłodzenia powietrza.

Ponadto, nieszczelności mogą wymagać zwiększenia mocy wentylatorów w celu utrzymania wymaganych parametrów przepływu powietrza, co również wiąże się z dodatkowymi kosztami eksploatacyjnymi. W efekcie użytkownicy takich systemów ponoszą wyższe rachunki za energię elektryczną, a system wentylacyjny staje się mniej opłacalny w dłuższej perspektywie czasowej.

Jakość powietrza

Szczelność instalacji wentylacyjnych wpływa również na jakość powietrza, które jest dostarczane do pomieszczeń. Nieszczelności w systemie mogą powodować wnikanie niepożądanych substancji do powietrza nawiewanego, takich jak kurz, wilgoć, zanieczyszczenia biologiczne (np. pleśń) czy nieprzyjemne zapachy. W szczególności w instalacjach wentylacyjnych, które mają za zadanie utrzymanie czystości powietrza, jak np. w szpitalach czy laboratoriach, każdy ubytek szczelności może zagrażać zdrowiu ludzi.

Przenikanie kurzu z przestrzeni technicznych, piwnicznych, czy innych zanieczyszczonych przestrzeni może znacząco pogorszyć jakość powietrza wewnątrz budynku. Ponadto, nieszczelne instalacje mogą sprzyjać gromadzeniu się wilgoci w przewodach wentylacyjnych, co prowadzi do rozwoju mikroorganizmów, takich jak bakterie czy pleśń, które mogą być przenoszone do pomieszczeń, gdzie stanowią zagrożenie zdrowotne. Regularna kontrola szczelności pozwala uniknąć takich zagrożeń i zapewnia bezpieczne, czyste powietrze w pomieszczeniach.

Bezpieczeństwo

Szczelność instalacji wentylacyjnych ma również ogromne znaczenie z punktu widzenia bezpieczeństwa, zwłaszcza w systemach z odzyskiem ciepła. W takich instalacjach powietrze wywiewane, które może zawierać różne zanieczyszczenia, mieszają się z powietrzem nawiewanym, które jest kierowane do pomieszczeń. Nieszczelności w systemie mogą prowadzić do niekontrolowanego wymieszania tych dwóch strumieni powietrza, co może prowadzić do wprowadzenia szkodliwych substancji do pomieszczeń, a także do zmniejszenia skuteczności systemu odzysku ciepła. To z kolei może wpłynąć na komfort użytkowników oraz zwiększyć koszty eksploatacji.

W systemach wentylacyjnych stosowanych w przemyśle i budynkach o dużym natężeniu pracy, gdzie kontrola jakości powietrza jest szczególnie istotna, nieszczelności mogą prowadzić do powstawania niebezpiecznych sytuacji. Na przykład, w przypadkach wycieku gazów lub innych substancji niepożądanych, może dojść do poważnych zagrożeń dla zdrowia i życia ludzi.

Wymogi normatywne

Z uwagi na istotność szczelności instalacji wentylacyjnych, w Polsce oraz w Europie istnieją konkretne normy regulujące ten aspekt. Normy te określają wymagania dotyczące wydajności systemów wentylacyjnych, metod pomiaru szczelności oraz klasy szczelności przewodów wentylacyjnych.

- PN-EN 16798-3: Norma ta dotyczy wydajności systemów wentylacyjnych oraz ich szczelności. Określa wymagania dla systemów wentylacji mechanicznej, uwzględniając zarówno energooszczędność, jak i jakość powietrza w budynkach. Zawiera szczegółowe wytyczne dotyczące wymiany powietrza oraz minimalnych standardów szczelności, które muszą być spełnione w danym obiekcie.

- PN-EN 12599: Norma ta jest związana z metodami pomiarów w instalacjach wentylacyjnych, w tym z badaniami szczelności. Pomiar szczelności jest kluczowy, ponieważ pozwala wykryć ewentualne usterki w systemie i zapobiec problemom związanym z niekontrolowanym przepływem powietrza. Regularne badania pozwalają utrzymać instalację w odpowiedniej kondycji i zapewniają spełnienie norm.

- PN-EN 1507 oraz PN-EN 12237: Te normy specyfikują wymagania dotyczące przewodów wentylacyjnych pod względem szczelności. Wskazują, jakie parametry muszą spełniać poszczególne elementy systemu wentylacji, aby zapewnić odpowiednią szczelność w różnych klasach. Zgodność z tymi normami pozwala na osiągnięcie odpowiednich standardów bezpieczeństwa i efektywności energetycznej.

Sposoby pomiaru szczelności

Pomiar szczelności instalacji wentylacyjnych przeprowadza się, aby określić ilość powietrza uciekającego przez nieszczelności w stosunku do ciśnienia pracy. W tym celu wykorzystuje się:

Metody pomiarowe szczelności instalacji wentylacyjnych

Aby zapewnić odpowiednią szczelność instalacji wentylacyjnych, konieczne jest przeprowadzenie dokładnych pomiarów, które pozwalają na wykrycie ewentualnych nieszczelności i ich lokalizację. Istnieje kilka metod pomiarowych, które pozwalają na ocenę stopnia szczelności systemów wentylacyjnych. Każda z nich ma swoje zastosowanie w różnych warunkach oraz w zależności od etapu eksploatacji instalacji.

- Metoda nadciśnienia i podciśnienia -

Metoda nadciśnienia i podciśnienia jest jedną z najczęściej stosowanych w przypadku oceny szczelności systemów wentylacyjnych. Polega ona na zamknięciu przewodu wentylacyjnego na obu końcach, a następnie wygenerowaniu nadciśnienia lub podciśnienia wewnątrz instalacji za pomocą specjalnego wentylatora testowego. W zależności od zastosowanego ciśnienia, system jest poddawany odpowiedniemu testowi w celu zmierzenia ewentualnych strat powietrza.

W trakcie tego testu monitorowane są straty powietrza, które są mierzone w jednostkach m³/h przy zadanym ciśnieniu. Wartość tych strat jest wskaźnikiem jakości szczelności instalacji. Im mniejsze straty powietrza, tym wyższa szczelność przewodów wentylacyjnych. Pomiar ten pozwala na identyfikację miejsc, w których może dochodzić do przecieków powietrza, co może wpływać na efektywność systemu wentylacji i jakość powietrza w budynku. Ponadto, metoda nadciśnienia i podciśnienia może być używana zarówno podczas montażu nowych instalacji, jak i w trakcie eksploatacji, aby sprawdzić, czy system nadal spełnia wymagane normy szczelności. - Metoda bezpośrednia -

Metoda bezpośrednia jest stosowana w przypadku, gdy instalacja wentylacyjna jest już w trakcie eksploatacji. Polega na pomiarze rzeczywistego wycieku powietrza z instalacji za pomocą anemometrów lub przepływomierzy. Anemometry mierzą prędkość powietrza przepływającego przez przewód, natomiast przepływomierze służą do bezpośredniego pomiaru objętości powietrza w jednostce czasu.

W ramach tej metody pomiaru, urządzenia te mogą być używane do monitorowania i oceny wydajności systemu wentylacyjnego w rzeczywistych warunkach eksploatacji. Pomiar przepływu powietrza w konkretnych odcinkach instalacji pozwala na wykrycie miejsc, w których dochodzi do przecieków lub niewłaściwego rozprowadzenia powietrza. Tego typu pomiar jest szczególnie przydatny w budynkach już użytkowanych, gdzie regularna kontrola szczelności jest kluczowa, aby zapewnić odpowiednią jakość powietrza i wydajność energetyczną.

Metoda bezpośrednia jest również stosowana w przypadku systemów wentylacyjnych, które muszą być poddane regularnym kontrolom, na przykład w budynkach użyteczności publicznej, gdzie przepływ powietrza i jakość powietrza są szczególnie ważne dla zdrowia i komfortu użytkowników. - Metoda z zastosowaniem dymu -

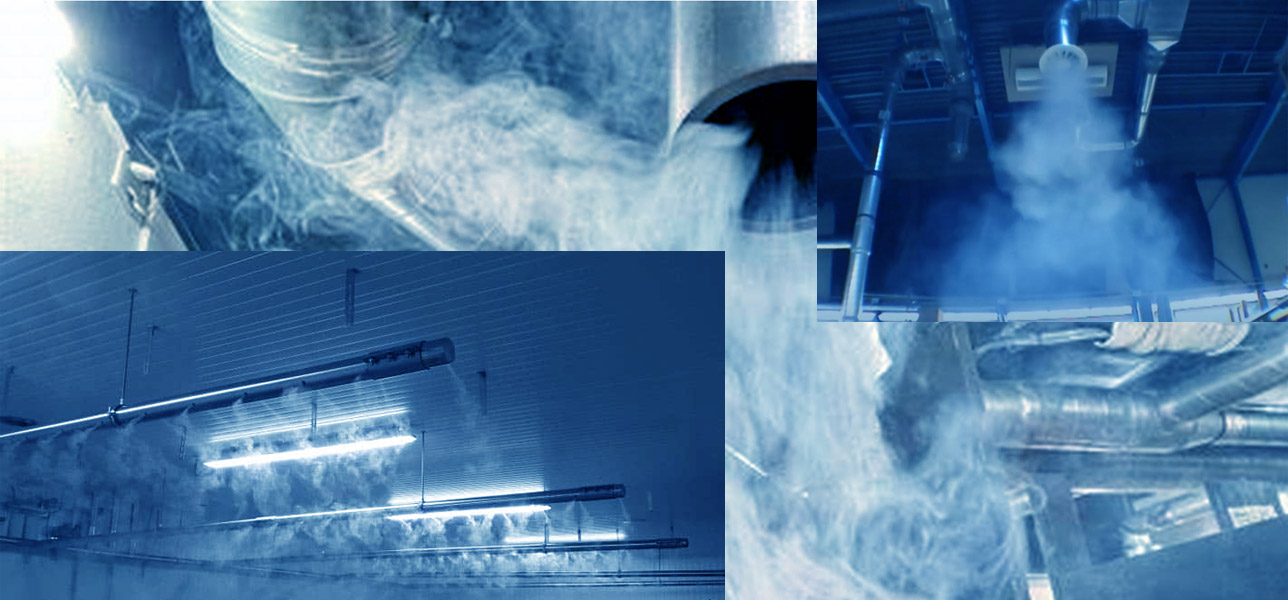

Metoda z zastosowaniem dymu jest bardzo efektywną techniką wizualizacji nieszczelności w instalacjach wentylacyjnych. Polega ona na wprowadzeniu nietoksycznego dymu do przewodów wentylacyjnych, co pozwala na dokładne zlokalizowanie miejsc, w których dochodzi do wycieków powietrza. Dym wprowadzany do instalacji umożliwia łatwą detekcję niepożądanych przecieków, ponieważ wychodzący dym wskazuje miejsca, w których instalacja nie jest szczelna.

Metoda ta jest szczególnie przydatna w przypadkach, gdy trudno jest zmierzyć przecieki powietrza za pomocą innych metod, zwłaszcza w systemach, które są trudne do zlokalizowania lub zawierają skomplikowane elementy. Zaletą tej metody jest jej wizualny charakter, co umożliwia szybką identyfikację problemów, które mogą być trudne do wykrycia przy użyciu tradycyjnych narzędzi pomiarowych. Dym jest bezpieczny, nietoksyczny i łatwy do usunięcia, co czyni tę metodę bardzo bezpieczną i efektywną.

Metoda ta jest powszechnie stosowana w trakcie kontroli nowych instalacji lub w przypadku modernizacji istniejących systemów, gdzie szczelność ma kluczowe znaczenie. Jest to także skuteczna metoda w wykrywaniu mikroszczelności, które mogą być niewidoczne dla innych metod pomiarowych.

Klasy szczelności

Zgodnie z obowiązującymi normami, przewody wentylacyjne dzielą się na różne klasy szczelności. Każda z tych klas ma określone wymagania, które muszą być spełnione w zależności od specyfiki instalacji i jej przeznaczenia. W normach określane są cztery podstawowe klasy szczelności:

- Klasa A – Oznacza najwyższy poziom szczelności, przeznaczony dla instalacji wentylacyjnych, które muszą zapewniać bardzo wysoki poziom szczelności, takich jak systemy w laboratoriach, szpitalach, czy w innych obiektach wymagających precyzyjnej kontroli jakości powietrza. Instalacje te muszą być szczelne, aby zapobiec przedostawaniu się niepożądanych substancji lub bakterii do środowiska.

- Klasa B – Oznacza instalacje o średniej szczelności, które są stosowane w obiektach biurowych, mieszkalnych lub innych budynkach, gdzie nie ma tak surowych wymagań co do jakości powietrza, ale nadal jest istotne utrzymanie odpowiedniej efektywności energetycznej i minimalizacja strat powietrza.

- Klasa C – Dotyczy instalacji wentylacyjnych w pomieszczeniach o standardowych wymaganiach jakości powietrza, jak np. w magazynach czy innych pomieszczeniach, gdzie szczelność nie musi być aż tak rygorystyczna, ale nadal istotne jest utrzymanie właściwego przepływu powietrza.

- Klasa D – Jest to najniższa klasa szczelności, stosowana głównie w obiektach przemysłowych lub technicznych, gdzie nie ma specjalnych wymagań co do szczelności. Instalacje wentylacyjne w tej klasie mogą mieć większe tolerancje na przecieki powietrza.

Wybór odpowiedniej klasy szczelności zależy od wymagań danej instalacji oraz od przeznaczenia budynku. Odpowiednia klasa szczelności zapewnia optymalną efektywność energetyczną, jakość powietrza oraz bezpieczeństwo użytkowników budynku.

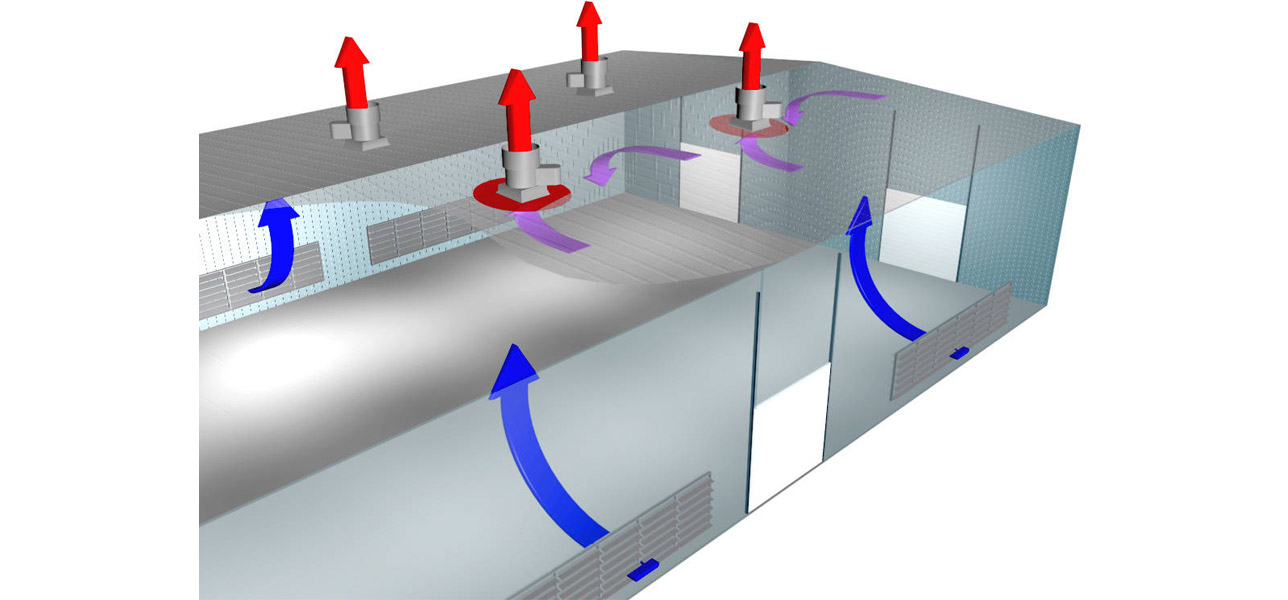

Pomiary wydatków powietrza w instalacjach wentylacyjnych

Pomiary wydatków powietrza, czyli ilości powietrza przepływającego przez instalację wentylacyjną w jednostce czasu, są jednym z kluczowych aspektów zapewnienia optymalnego funkcjonowania systemu wentylacyjnego. Odpowiedni bilans powietrza w instalacji wpływa bezpośrednio na jej efektywność energetyczną, jakość powietrza wewnętrznego oraz komfort użytkowników budynku. Przeprowadzanie dokładnych pomiarów pozwala na identyfikację potencjalnych problemów związanych z niewłaściwym rozprowadzeniem powietrza, co może prowadzić do strat energetycznych, zanieczyszczenia powietrza, a także do pogorszenia warunków eksploatacyjnych systemu.

Pomiary wydatków powietrza mają kluczowe znaczenie, ponieważ pozwalają na ocenę, czy system wentylacyjny dostarcza odpowiednią ilość powietrza zgodnie z wymaganiami projektowymi oraz normatywnymi. Ponadto, regularne kontrolowanie przepływu powietrza w instalacjach wentylacyjnych jest niezbędne dla zapewnienia ich długotrwałej efektywności i prawidłowego działania w różnych warunkach eksploatacyjnych. Poniżej omówione zostaną główne metody pomiarowe, wymagania dotyczące tolerancji wyników, zasady przeprowadzania pomiarów, a także ich znaczenie w kontekście ogólnych wymagań systemów wentylacyjnych.

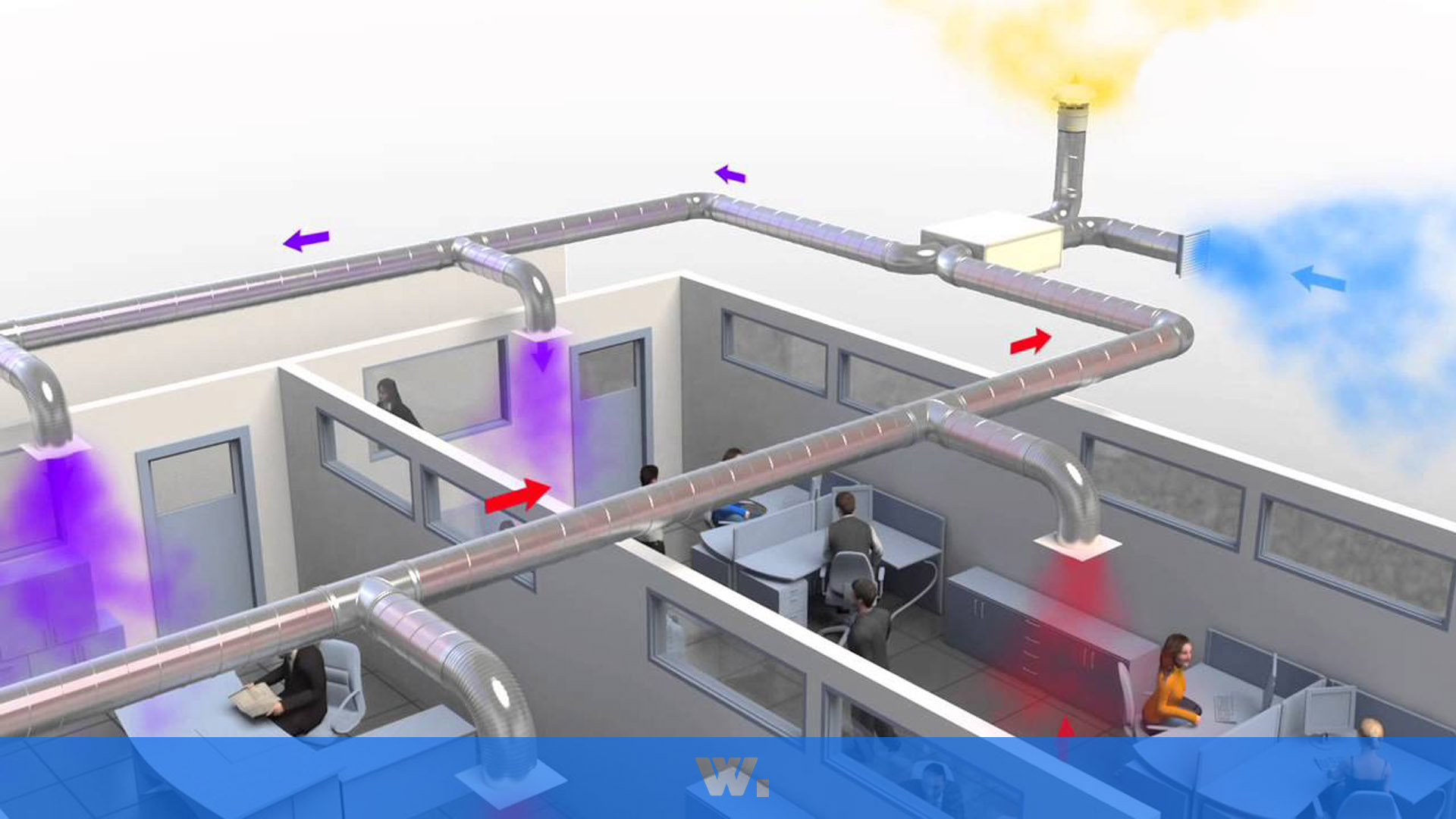

Metody pomiarowe wydatków powietrza

Istnieje wiele metod pomiarowych, które umożliwiają określenie wydatku powietrza w instalacjach wentylacyjnych. Wybór odpowiedniej metody zależy od specyfiki systemu, miejsca pomiaru oraz dokładności wymaganej do celów kontrolnych i odbiorowych. Poniżej przedstawiono najbardziej popularne techniki pomiarowe wykorzystywane do oceny wydatków powietrza.

- Anemometry -

Anemometry to urządzenia mierzące prędkość przepływu powietrza w przewodach wentylacyjnych lub na kratkach wentylacyjnych. Ich działanie opiera się na pomiarze prędkości powietrza, która jest następnie przeliczana na objętość powietrza przepływającego przez dany przewód w jednostce czasu (m³/h), uwzględniając jego przekrój poprzeczny. Anemometry mogą występować w różnych formach, w tym w postaci ręcznych urządzeń, które służą do szybkich pomiarów w trakcie eksploatacji, oraz bardziej zaawansowanych wersji, które pozwalają na dokładniejsze badania w warunkach laboratoryjnych.

Pomiar za pomocą anemometrów jest stosunkowo prosty i szybki, a jednocześnie daje wystarczającą dokładność w wielu przypadkach. Urządzenia te mogą być wykorzystywane zarówno w instalacjach nawiewnych, jak i wywiewnych. Dzięki nim można ocenić, czy system wentylacyjny spełnia wymagania dotyczące minimalnego przepływu powietrza, co jest szczególnie istotne w obiektach o specyficznych wymaganiach, takich jak szpitale czy laboratoria. - Rurki Pitota -

Rurki Pitota to urządzenia stosowane do pomiaru ciśnienia dynamicznego i statycznego powietrza w systemach wentylacyjnych. Dzięki tym pomiarom możliwe jest określenie prędkości przepływu powietrza w przewodach wentylacyjnych. Działanie rurki Pitota polega na umieszczeniu jej w strumieniu powietrza, gdzie zbierane są dane dotyczące ciśnienia, które następnie służą do obliczenia prędkości przepływu powietrza w danym punkcie.

Pomiar za pomocą rurek Pitota jest bardziej precyzyjny niż pomiar anemometrem, szczególnie w przypadku systemów, które wymagają bardzo dokładnej kontroli przepływu powietrza. Rurki Pitota znajdują zastosowanie głównie w systemach wywiewnych oraz w obiektach, gdzie dokładność pomiaru jest kluczowa, np. w instalacjach przemysłowych. - Balometry -

Balometry to specjalistyczne urządzenia przeznaczone do pomiaru wydatków powietrza na wylotach instalacji, zwłaszcza w przypadkach, gdy chodzi o pomiar powietrza wylotowego z krat wentylacyjnych. Są one szczególnie przydatne w diagnostyce systemów wentylacyjnych w budynkach, gdzie znajduje się duża liczba krat nawiewnych i wywiewnych.

Działanie balometrów polega na zmierzeniu objętości powietrza wydostającego się z otworów wentylacyjnych. Urządzenie to może być wykorzystywane do kontroli wydatków powietrza na poszczególnych punktach instalacji, co umożliwia dokładne określenie, czy wszystkie obszary systemu wentylacyjnego są odpowiednio zrównoważone pod względem przepływu powietrza. - Pomiar grawimetryczny - Pomiar grawimetryczny stosowany jest w systemach wywiewnych, szczególnie tam, gdzie istotne jest określenie ilości odprowadzanego pyłu lub innych cząstek stałych z powietrzem. Pomiar ten pozwala na monitorowanie zanieczyszczenia powietrza oraz na ocenę skuteczności filtracji powietrza w systemach wentylacyjnych. Grawimetryczne urządzenia pomiarowe zbierają cząstki pyłu, ważą je, a następnie na tej podstawie określają ilość wydzielających się zanieczyszczeń w jednostce czasu.

Wymagania i tolerancje

Zgodnie z obowiązującymi normami, pomiary wydatków powietrza powinny mieścić się w określonych granicach tolerancji. W szczególności, tolerancje dla systemów nawiewnych i wywiewnych mogą się różnić. Zazwyczaj dla systemów nawiewnych dopuszczalna odchyłka od wartości projektowej wynosi ±10%, podczas gdy dla systemów wywiewnych tolerancja ta jest nieco mniejsza i wynosi ±5%.

Takie tolerancje mają na celu zapewnienie, że system wentylacyjny będzie działał w sposób efektywny, zapewniając odpowiednią jakość powietrza oraz odpowiednią ilość wymiany powietrza w pomieszczeniach. Zbyt duże odchylenia od wartości projektowych mogą prowadzić do niewłaściwego działania systemu, co może skutkować problemami związanymi z komfortem użytkowników, efektywnością energetyczną, a także zdrowiem i bezpieczeństwem.

Zasady przeprowadzania pomiarów

Aby pomiar wydatków powietrza był dokładny i wiarygodny, należy przestrzegać odpowiednich zasad przeprowadzania pomiarów. Poniżej przedstawiono podstawowe kroki, które powinny zostać uwzględnione przy pomiarze wydatków powietrza w instalacjach wentylacyjnych.

- Planowanie pomiarów - Przed przystąpieniem do pomiarów należy dokładnie określić cele, jakie mają zostać osiągnięte. Może to obejmować odbiór nowej instalacji, kontrolę wydatków powietrza po przeprowadzonych remontach, bądź też regularną kontrolę stanu technicznego systemu wentylacyjnego. Ważne jest, aby wybrać odpowiednie metody i urządzenia pomiarowe, które będą odpowiednie do konkretnego zadania.

- Przygotowanie instalacji - Przed przeprowadzeniem pomiarów należy upewnić się, że instalacja wentylacyjna jest odpowiednio przygotowana do testów. Należy zamknąć nieużywane odcinki instalacji, oczyścić przewody wentylacyjne z ewentualnych przeszkód i zanieczyszczeń, które mogłyby wpłynąć na dokładność pomiaru. Warto również przeprowadzić wstępne testy, aby upewnić się, że system działa w normalnych warunkach.

- Przeprowadzanie pomiarów - Pomiar wydatków powietrza należy przeprowadzać w warunkach zbliżonych do rzeczywistych, tak aby uzyskane wyniki były reprezentatywne dla codziennego funkcjonowania systemu. Należy dokładnie dokumentować wyniki pomiarów, uwzględniając ewentualne odchylenia od norm.

- Analiza wyników - Po przeprowadzeniu pomiarów wyniki należy porównać z wartościami założonymi w projekcie. W przypadku stwierdzenia istotnych odchyleń, należy zidentyfikować potencjalne problemy i wskazać miejsca, które wymagają naprawy lub korekty, aby zapewnić odpowiednią efektywność systemu.

Podsumowanie

Pomiary wydatków powietrza w instalacjach wentylacyjnych pełnią kluczową rolę w diagnozowaniu i utrzymaniu systemów wentylacyjnych w prawidłowym stanie. Regularne monitorowanie przepływu powietrza pozwala na utrzymanie efektywności energetycznej systemu, co ma bezpośredni wpływ na redukcję kosztów eksploatacyjnych oraz poprawę zrównoważonego rozwoju budynku. Poprzez prawidłowe kontrolowanie ilości powietrza, które przepływa przez instalację, można zapobiec niepożądanym efektom związanym z niewłaściwym działaniem wentylacji, takim jak nierównomierna cyrkulacja powietrza, brak wymiany powietrza w niektórych pomieszczeniach lub nieodpowiednia jakość powietrza.

Dbałość o precyzyjne pomiary jest niezbędna, ponieważ zmniejsza ryzyko wystąpienia problemów, które mogą prowadzić do nieefektywnego działania systemu wentylacyjnego, w tym także do wzrostu kosztów energii lub pogorszenia jakości powietrza. Niewłaściwy przepływ powietrza może mieć wpływ nie tylko na komfort termiczny użytkowników, ale także na ich zdrowie, szczególnie w obiektach takich jak szpitale, laboratoria czy biura. Dobrze przeprowadzony pomiar wydatków powietrza umożliwia identyfikację nieprawidłowości w działaniu instalacji, co z kolei pozwala na szybkie podjęcie działań naprawczych i prewencyjnych, minimalizując ryzyko długotrwałych uszkodzeń systemu.

Aby zapewnić długotrwałą efektywność systemu wentylacyjnego, niezbędne jest stosowanie odpowiednich metod pomiarowych, takich jak anemometry, rurki Pitota, balometry czy pomiar grawimetryczny. Każda z tych metod ma swoje specyficzne zastosowanie, zależne od typu instalacji, jej rozmiaru oraz wymaganej dokładności pomiaru. Regularność pomiarów, odpowiedni dobór urządzeń pomiarowych oraz przestrzeganie norm i tolerancji pomiarowych pozwala na monitorowanie wydajności systemu oraz identyfikowanie miejsc wymagających poprawy.

Pomiary wydatków powietrza stanowią integralny element dbałości o sprawność systemów wentylacyjnych przez cały okres ich eksploatacji. Pozwalają nie tylko na zapewnienie odpowiednich parametrów technicznych, ale także na uzyskanie korzyści zdrowotnych i ekonomicznych, które przyczyniają się do lepszej jakości życia użytkowników budynków oraz zmniejszenia wpływu systemu na środowisko. Wnioski płynące z wyników pomiarów mogą stanowić podstawę do podejmowania świadomych decyzji dotyczących modernizacji, konserwacji czy rozbudowy systemu wentylacyjnego, a także do optymalizacji jego działania w kontekście zmieniających się potrzeb i warunków eksploatacyjnych.